Токарная обработка закаленных материалов

Обработка закаленной стали

Твердое точение используется для финишной обработки различных деталей сделанных из закаленных сталей, таких как валы и обоймы подшипников, тормозные барабаны и роторы, гильзы цилиндров, шестерни, зубчатые колёса и шлицевые соединения, а также для предварительной обработки тех же деталей перед шлифовкой.

При правильном точение закаленной стали обеспечивает точность, измеряемую в микронах, высочаюшую чистоту поверхности Ra 0.3 и чище, и во многих случаях является более быстрой и экономичной, чем круглая шлифовка.

Но мнения по поводу определения токарной обработки твёрдых сплавов расходятся, кудаже нам без экспертов с их экспертным мнением)))

Некоторые отраслевые эксперты считают, что это однократная обработка закалённых сталей с твёрдостью от 58 до 68 HRC, в то время как другие предполагают, что токарная обработка твёрдых сплавов начинается с 45 HRC и включает в себя обработку закалённых чугунов и суперсплавов. Однако все согласны с тем, что это сложный процесс, но вполне выполнимый при использовании правильных режущих инструментов, станков и параметров процесса.

Сплавы для обработки закаленных сталей

Начнём с применяемых режущих инструментов, если зажим заготовки достаточно жёсткий и можно добиться правильных параметров резания, то для токарной обработки твёрдых материалов лучше всего использовать сменные пластины из кубического нитрида бора.

Скорость резания должна быть не выше 600 м/мин для PCBN. По возможности мы рекомендуем использовать двустороннюю круглую пластинку, аккуратно поворачивая её режущую кромку по мере её износа.

В зависимости от глубины резания это может обеспечить от 10 до 20 использований с каждой стороны. Итого, вы получаете до 40 режущих кромок с пластинки. Однако некоторые мастерские отпугивает относительно высокая цена этого инструмента. В таких случаях, вы можете использовать пластинку из PCBN.

Передовой карбид TH позволяет успешно обрабатывать материалы с твердостью до 65 HRC и, в отличие от PCBN, доступен в различных геометриях и конфигурациях для дробления стружки. Кроме того, карбид менее подвержен поломке в некоторых областях применения — например, при обработке закаленного вала, где возможно использование более мягкого материала, который быстро разрушит режущую кромку и практически обречет пластину PCBN на гибель.

Изначально твёрдый сплав также стоит дешевле, хотя «Кубический нитрид бора может стоить в 10–25 раз дороже твёрдого сплава, но вы также получите в 50–100 раз больший срок службы инструмента. Конечно, для массового производства лучше использовать кубический нитрид бора».

Еще один вариант - индексируемая керамика, поскольку стоимость керамических режущих инструментов находится где-то между PCBN и твердосплавными пластинами и обеспечивает эквивалентную или лучшую производительность в некоторых областях применения.

Керамика достаточно хорошо работает в диапазоне от 50 до 65 HRC. Скорость резания будет сопоставима со скоростью PCBN. Например, для инструментальной стали с твёрдостью 55 HRC показатель составляет около 700 м/мин, при этом срок службы инструмента лишь немного снизится.

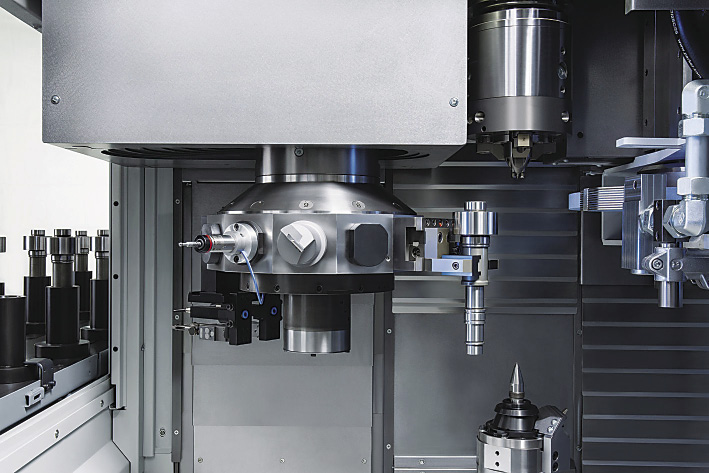

Этот вертикальный токарный станок сочетает в себе токарную и шлифовальную обработку в одном устройстве.Изображение предоставлено EMAG.

Сегодня мы видим все более широкое использование керамики в жаропрочных сплавах, таких как Инконель 718 и Хастеллой, хотя эти материлы нельзя использовать для обработки титана, поскольку это представляет опасность возгорания. Титановая стружка может воспламениться при высоких скоростях резания, обычных для керамики. Независимо от разрезаемого металла, керамические пластины обычно поставляются с небольшой заточкой, шлифовкой или их сочетанием на режущей кромке для предотвращения сколов и повышения прочности.

По закалённым материалам керамика должна работать насухую. Применяйте пластинки из нитрида кремния в качестве хорошей перспективы для точения большинства закалённых сталей.

Наружное и внутреннее твердое точение

Некоторые могут задаться вопросом о разнице между токарной обработкой внутренней поверхности детали (расточкой) и обработки её наружной поверхности. Большинство согласны с тем, что расточка, как правило, сложнее, чем токарная обработка по наружному контуру, независимо от твёрдости материала. Это связано с тем, что расточные оправки менее жёсткие, чем другие токарные инструменты, что приводит к вибрации и отклонению инструмента.

Поскольку в расточенном отверстии часто остаются заусенцы, удаление стружки может быть затруднено, что приводит к нехватке охлаждающей жидкости и повреждению заготовки. Кроме того, для небольших деталей, таких как отверстия, становится всё сложнее добиться достаточной скорости резания, а для пластин из поликристаллического нитрида бора и керамических пластин требуются высокие скорости резания.

Эксперты сходятся во мнении, что решение заключается в применении как можно более короткого инструмента по отношению к диаметру инструмента, предпочтительны пропорции не более 4:1 в соотношении длины к диаметру (L: D). Расточные пластинки должны располагаться по центру или, в некоторых случаях, на несколько тысячных (0,007 мм) выше центра. И по возможности используйте расточную пластину с углом наклона 0 °, чтобы силы резания были направлены противоположно направлению резания.

Часто упускаемый из виду фактор внутренней обработки — это учёт осевых, радиальных и тангенциальных сил резания, возникающих при токарной обработке. Это также справедливо для наружнего точения, но из-за увеличенного соотношения длины к диаметру, характерного для растачивания, эти силы становятся более выраженными, влияя на точность размеров. Если у вас есть выбор, предпочтительна осевая (ось Z) сила резания. Это позволяет более эффективно контролировать вибрацию, диаметр и конусность и максимально эффективно использовать режущий инструмент.

Обработка детали с помощью вставки Seco PCBN.Изображение предоставлено Seco Tools.

Твердое точение вместо шлифования

Токарная обработка может выполняться практически на любом токарном станке и имеет множество преимуществ.

Точение закаленной стали обеспечивает меньшие капиталовложения в оборудование, сокращённую подготовку и хранение инструментов, меньшее количество операций, более быстрое время цикла и большую гибкость процесса.

К сожалению, многие производства могут использовать её только для предварительной обработки деталей перед шлифовкой, в первую очередь потому, что большинство токарных станков с ЧПУ не могут обеспечить предельные допуски и точность формы, достигаемые на круглошлифовальных станках.

Шлифовальные станки с ЧПУ обычно используются для получения деталей округлостью 1 мкм, поддержания допусков по диаметру ± 2,5 мкм и придания поверхности чистоты до Ra 0.2 и выше. Токарный станок с ЧПУ может конкурировать на этой арене только в том случае, если он изначально спроектирован для жесткой токарной обработки.

К примеру, Токарные станки Hardinge Super-Precision обеспечивают программируемое разрешение 0,1 мкм. Осевые погрешности отслеживаются и компенсируются электронным способом. Все сопрягаемые поверхности внутри станка обрабатываются вручную, линейные направляющие и шарико-винтовые пары увеличенного размера, а основание станка заполнено композитным полимером для гашения вибрации. Это не только обеспечивает точность и жёсткость, необходимые для замены многих операций шлифования, но и увеличивает срок службы инструмента при тяжёлой токарной обработке на 30 процентов.

Несмотря на эти возможности, некоторые детали не подходят для токарной обработки. Например, для уплотнений подшипников часто требуются шлифованные поверхности, которые исключают возможность утечки жидкости через микроскопический канал шириной с нить, образующийся при токарной обработке. А «белая зона», возникающая при размягчении и последующем затвердевании материала во время токарной обработки (и в меньшей степени при шлифовании), может привести к преждевременному выходу детали из строя. Эти обе эти ситуации можно свести к минимуму с помощью правильных инструментов и нескольких корректировок процесса.

Комбинирование технологий

Некоторые станкостроители, в том числе Hardinge, предлагают токарные и шлифовальные станки, что делает их надежными специалистами по выбору наиболее подходящего процесса для данной детали.

Другая компания - EMAG которая также предлагает станки для шлифования и обтачивания декларирует, что жесткая токарная обработка открывает множество возможностей для повышения производительности и качества деталей, а правильная конструкция станка имеет решающее значение для успеха.

Значительным преимуществом перехода от шлифовки к токарной обработке является сокращение капиталовложений.

Токарная обработка с использованием керамических пластин обычно выполняется без охлаждения. Здесь держатель инструмента установлен лицевой стороной вверх, и режущие силы передаются на несущие поверхности станка.

Шлифовка, однако, имеет свои преимущества и в некоторых случаях является более быстрым процессом, когда одновременно шлифуются несколько деталей. Такая ситуация идеально подходит для крупносерийного производства. Таким образом, при крупносерийном производстве, когда требуется финишная обработка только одной или двух деталей, токарная обработка может быть более выгодным процессом с точки зрения общих капиталовложений.

В качестве альтернативы, если позволяет архитектура станка, комбинированная конфигурация токарной и шлифовальной обработки может стать очень привлекательной для обработки деталей среднего размера. Такую архитектуру по умолчанию обеспечивают станки EMAG.

TOOLHOLDERS

- +7 (499)130-29-49

- ООО "Аверекс" ИНН 7743326950, г. Москва, Пакгаузное шоссе, д. 5

- info@machine-service.ru